芯片制造流程简介

作者:天玑智能

作者:天玑智能

2023/11/27

2023/11/27

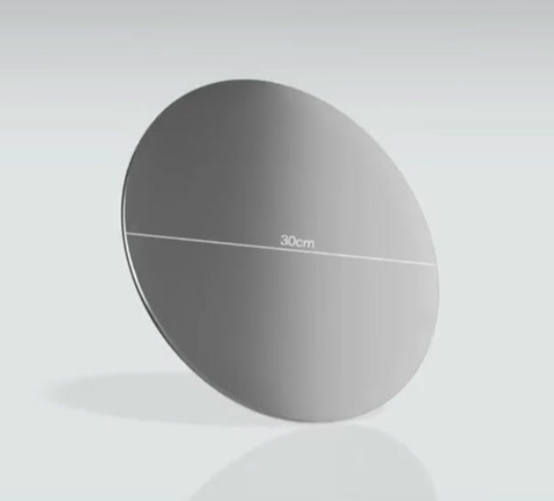

为什么造芯片比造原子弹还难?看了本文介绍的芯片制造流程你就明白了。想要制造芯片,首先需要制造的就是晶圆,制造晶圆需要将沙子在1800度左右的高温下融化,经过精炼去除杂质后。放入硼,硼这种元素加入后,可以改变晶圆导电性,然后继续加热,并向液态硅中放入籽晶。当籽晶与高温的液态硅接触时,液态硅表面的温度会瞬间下降,当籽晶不断旋转上拉时,液态硅就会粘在籽晶身上,并不断凝固,最终就能得到一个高纯度的硅锭了。接着将硅锭切割成一块块厚度小于一毫米的晶圆。切割后的晶圆表面并不平整,还需要进行打磨,抛光等一系列工序,之后就得到一块极其平整的硅晶圆了。

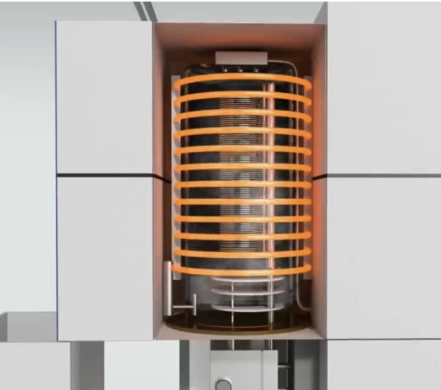

由于晶圆非常娇贵,为了避免污染。还需要加上一层氧化膜,这就需要用氧化设备对硅片进行氧化。晶片每25张装在一个盒子内,然后自动机械手将晶片送入氧化设备内,机械臂再将晶片放入相应的位置上,接着开始进行氧化。首先需要向设备内部注入氧气,晶片周围加热线圈会不停的释放热量。达到一定温度,氧原子就会与晶圆表面进行反应,形成一层绝缘的二氧化硅。

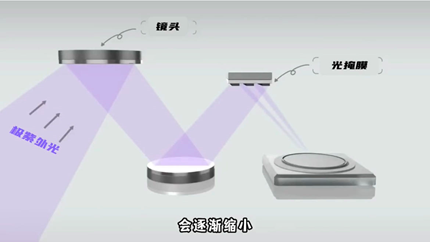

接下来就是光刻了,这也是芯片制造最难的步骤,光刻之前需要进行涂胶。首先将制造好的硅晶圆转移到涂胶设备上,借助机器旋转的离心力,在晶圆上均匀的涂上一层光刻胶。涂胶完成后,接下来就是光刻环节了,一台EUV光照射到底部晶圆的光刻胶上。

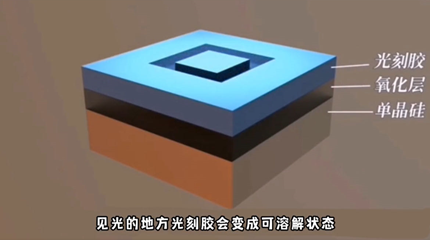

光掩膜跟丝网喷印的原理一样,上面刻有集成电路图形,当光线穿过光掩膜时,就会将光掩膜上的电路图形雕刻到光刻胶上,在光的照射下。光刻胶上的化学物质开始发生反应,见光的地方光刻胶会变成可溶解状态,接下来要做的就是显影。直接将晶圆浸泡在显影溶液中,可溶解状态的光刻胶就会被冲洗掉,而不见光的光刻胶部分则留了下来。

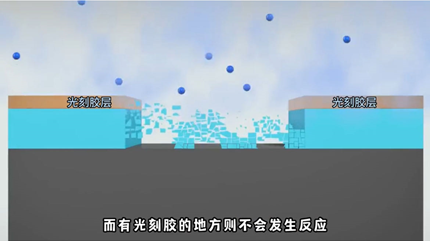

但是通过显影,电路图还只是停留在光刻胶层面.怎么将电路雕刻在晶片上面呢?这就要用到刻蚀。最常用的刻蚀是干法刻蚀,一台蚀刻机经显影处理后的晶片放入进去,接着将四氟化碳和氧气、铱等离子体的形式放入石刻机内部。等离子体会与晶片表面发生化学反应,而有光刻胶的地方则不会发生反应。这样一来,掩膜上的图形就被雕刻到晶片上。

但是新雕刻的地方氧化膜被蚀刻掉了怎么办呢?这就要用到芯片沉积技术了,首先将晶圆转移到沉积设备上。然后通入四氢化硅气体,并施加等离子体控制反应气压和温度,这样氢原子就会自动脱离,只留下硅原子沉积下来,通过反应后就能生成一层保护规模了。另外,为了提高芯片的电学性质,还需要进行离子注入。用高能量的电场将离子加速后直接打入晶圆内部,离子注入就完成了。

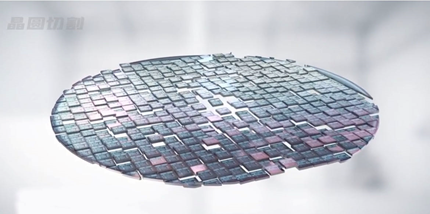

到目前为止,我们已经在晶圆上盖了很多房子,怎么将它们连通呢?这就要进行金属填充,而芯片有上百亿这样的房子需要连通。内部宛如一座超大型城市,真实的芯片制造远远比这复杂很多倍,有着非常多的工艺,而且所有工艺都是在纳米级别的空间进行操作,这些工艺交叉重复完成,最终制造出整个晶圆。

然后将晶圆切割成一个个小芯片,接着进行封装测试,测试通过芯片就能安装在电子产品的PCB上了。

上一篇: 没有了

下一篇: 为什么首件检测仪推出来这么多年了,但是使用的工厂并不多呢?

-

2023中国企业级存储市场:整体韧性成长,领域此消彼长

2024/1/2后疫情时代的开启,中国数字经济快速发展、数据产业方兴未艾,为数据存储市场带来了前所未有的活力;与此同时,外部环境的不确定性骤增,人工智能、闪存等技术的快速发展,也让市场竞争格局分化,各细分领域此消彼长。 -

在SMT贴片加工过程中首件检测的作用是什么?

2023/11/29SMT贴片加工生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。 -

SMT表面贴装技术锡膏印刷步骤及工艺

2023/11/28SMT是表面组装技术(表面贴装技术)(Surface Mounted Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。SMT贴片指的是在PCB基础上进行加工的系列工艺流程的简称, PCB(Printed Circuit Board)为印刷电路板。 -

SMT贴片加工行业未来的发展

2023/11/27SMT贴片加工行业的发展受到多种因素的影响,包括技术创新、市场需求、政策环境等。因此,未来的发展趋势可能会随着时代的变化而有所调整。企业和从业者应密切关注行业动态,不断创新和优化产品,以适应快速发展的市场环境。 -

为什么首件检测仪推出来这么多年了,但是使用的工厂并不多呢?

2023/11/22天机智能推出傻瓜式首件检测仪,首件检测仪的编程非常简单,可以在一分钟内完成编程。 -

SMT首件检测方法有多少种?

2023/10/26在SMT生产过程中,有一种通用的防错方式,它可以减少错件的风险,降低出错的几率,有效的提高整个生产的品质,这种方式就是首件检测机制,几乎所有的SMT企业都会采取这种防错机制。